|

转炉吹炼过程中,炉口会排出大量棕红色的烟气,烟气温度高,含有易燃气体和金属颗粒,按照我国1996年颁布的《大气污染物综合排放标准》(gb16297一1996),对烟气必须冷却、净化,由引风机将其排至烟囱放散或输送到煤气回收系统中备用。因此,每座转炉需配有一套除尘系统,电机功率1400kw/6kv。考虑节能要求,因此在2009年9月,炼钢厂对除尘风机进行改造,改用高压变频器为除尘风机进行调速。

1.1 高压变频器技术要求及改造方案

除尘风机是除尘净化系统的动力中枢,一旦除尘风机不能正常运行,不但影响生产,造成巨大的经济损失,还有可能威胁到现场生产人员的人身安全;另外,调速系统工作的环境比较恶劣;同时转炉又周期性间断吹氧;所以,和除尘风机配套的高压调速系统,要求具有极高的可靠性。基于以上工作特点,对变频调速系统的主要要求如下:

1)要求变频器要有高可靠性,长期运行无故障。

2)要求变频器有旁路功能,一旦出现故障,可使电机切换到工频运行。

3)调速范围要大,效率要高。

4)有共振点跳转设置,能使电机避开共振点运行,让风机不喘震。

经过多方调研,改造方案如下:

1.

2 电机参数及变频器技术指标

1)电机参数

|

型号

|

额定功率

|

额定电压

|

额定电流

|

额定功率因数

|

|

|

1400kw

|

6kv

|

168a

|

0.80

|

2)变频器技术指标

输入电压: 三相交流有效值6kv±10%

输入频率: 50±5hz

输出电压: 三相正弦波电压0-6kv

输出频率: 0-50hz

频率分辨率: 0.01hz

加速时间: 可按工艺要求设定

减速时问: 可按工艺要求设定

频率设定方式: 高低两级速度,可在0-50hz范围内调整

故障诊断及检测:自动检测,自动定位

网侧功率因素: 0.95(高速时)

过载保护: 150%(每10分钟允许l分钟)、180%立即保护

防护等级: ip21

环境湿度: 90%,无凝结

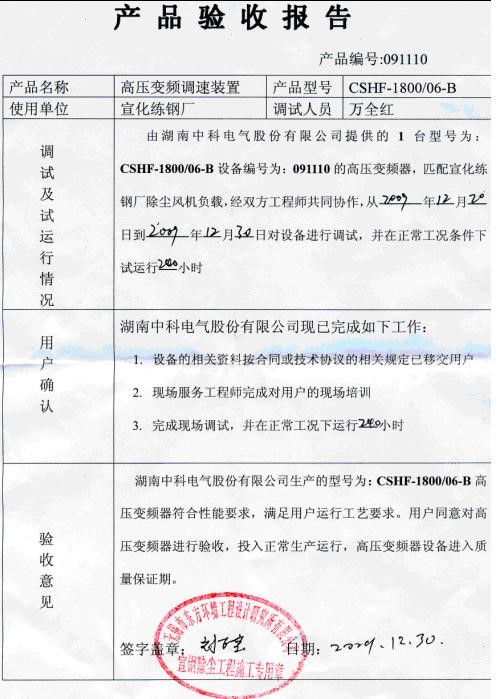

09年12月份,在经过约一周的施工、安装和调试后,上电试验和试运行进行顺利,一次投运成功,高压变频器一直持续稳定运行。高速运行时45hz,低速运行时20hz。

1.

3 运行变频器调速后,主要优越性变现在:

1)运行稳定,安全可靠。原来大概60天左右就必须更换轴承,每次需停炉半天左右,带来的巨大的经济损失。

2)节能效果显著。

下表为生产工况基本相同的条件下,随机抽取一天工频与变频各个方面的数据对比:

|

工况

|

入口温度

|

出口温度

|

进线电流

|

进线有功

|

定子温度

|

轴平均温

|

节电率

|

|

工频

|

10-30℃

|

30-65℃

|

120a

|

1147kw

|

90℃

|

60℃

|

34%

|

|

变频

|

10-30℃

|

30-65℃

|

75a

|

749kw

|

88℃

|

42℃

|

与原有的工频驱动方式相比,风机效率稳定在理想的范围内,电动机能耗大大降低,节约电量可达34%,变频改造后节能效果显著。

3)电动机实现了真正的软启动、软停运,变频器提供给电机的无谐波干扰的正弦波电流,降低了电机的故障次数。同时,变频器设置共振点跳转频率,避免了风机长期在共振点运行,使风机工作平稳,风机轴承磨损减少,延长了电机、风机的使用寿命和维修周期,提高了风机的利用效率。

4)变频器自身保护功能完善,同原来继电保护比较,保护功能更多,更灵敏,大大加强了对电机的保护。

5)变频器同现场信号无缝接口,满足生产的需要。变频器内置plc,现场信号接入灵活。变频器按照转炉位置自动高速、低速往复运行。

6)适应电网电压波动能力强。

7)在加速期间大大减小了噪声,削弱了噪声污染。由于不用定期拆换轴承,减少了机油对环境的污染,使风机房的现场环境有了极大改善。

|